https://www.rohde-schwarz.com/applications/characterizing-polymer-material-properties-for-automotive-applications-application-card_56279-1416704.html

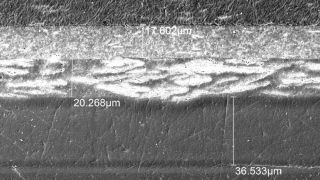

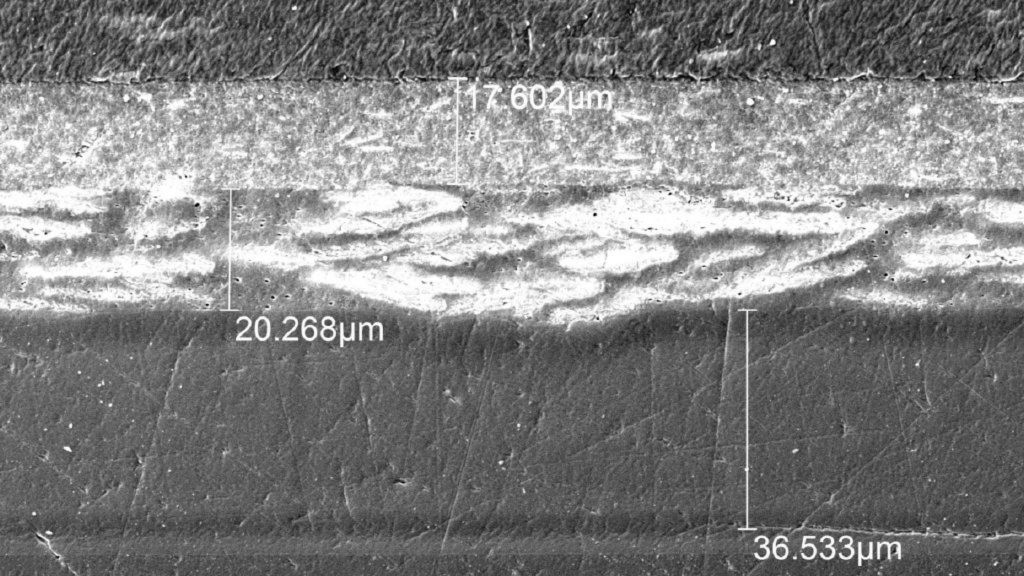

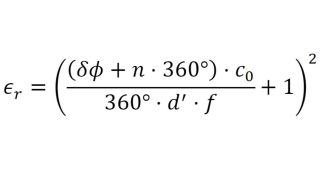

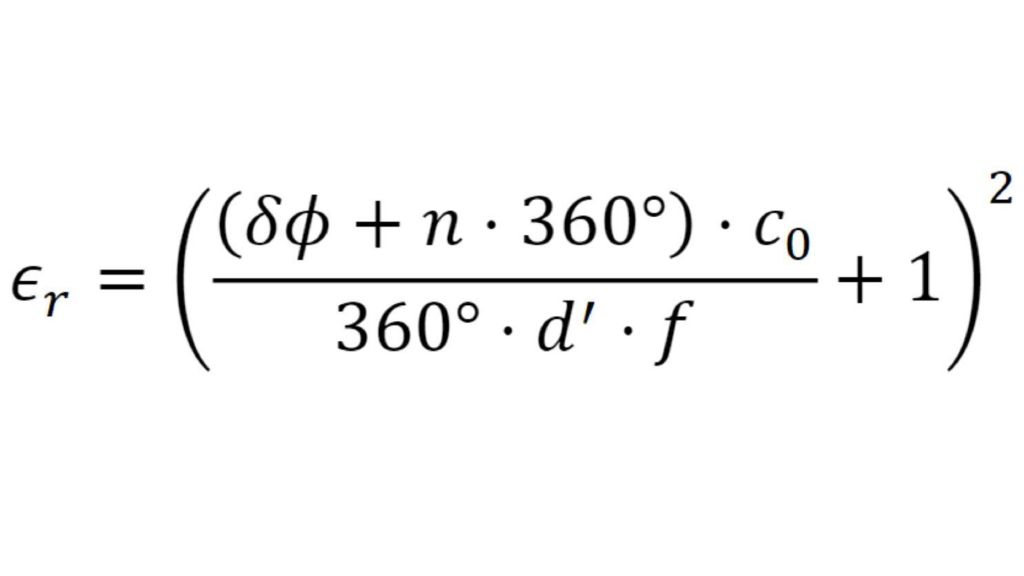

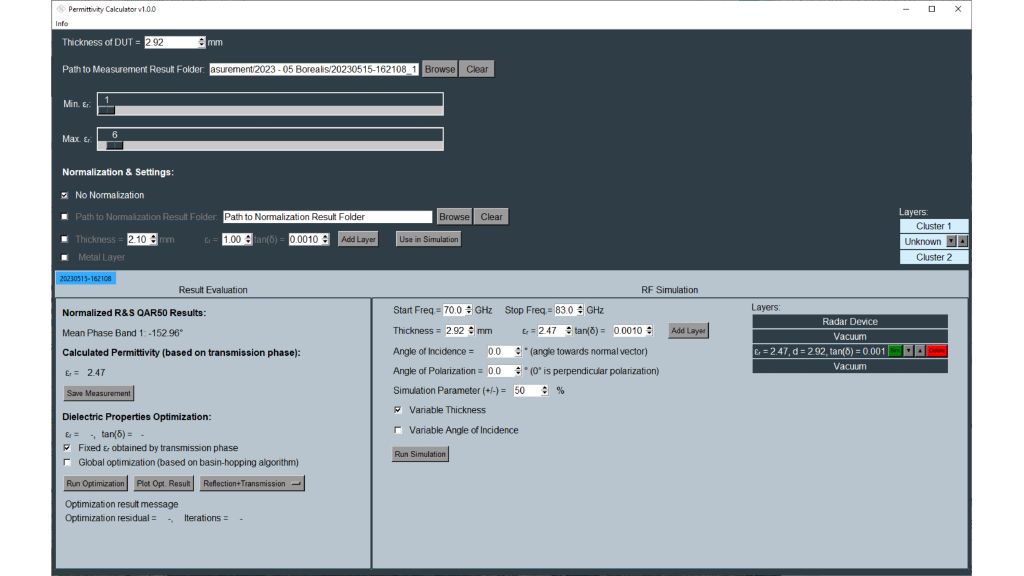

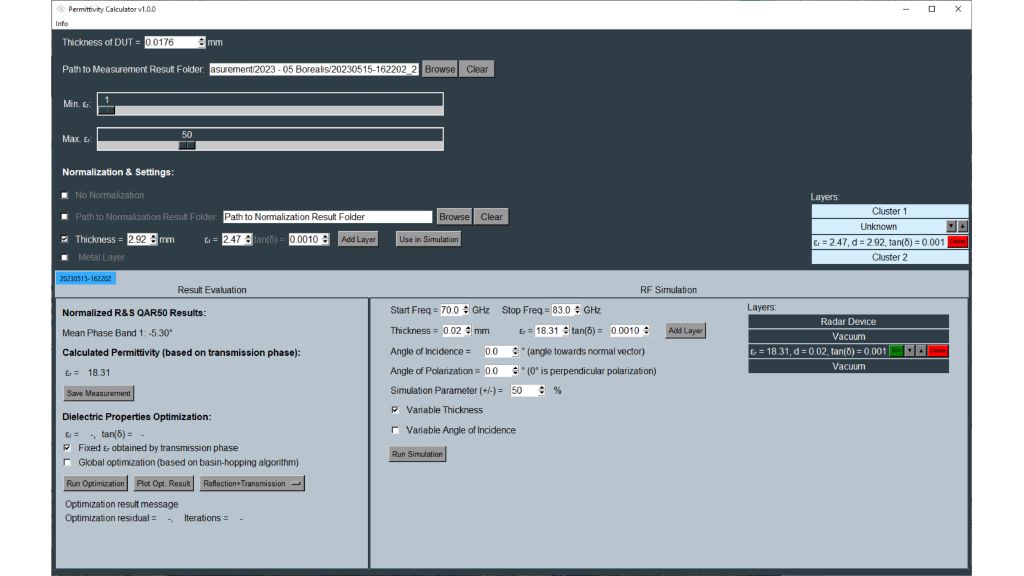

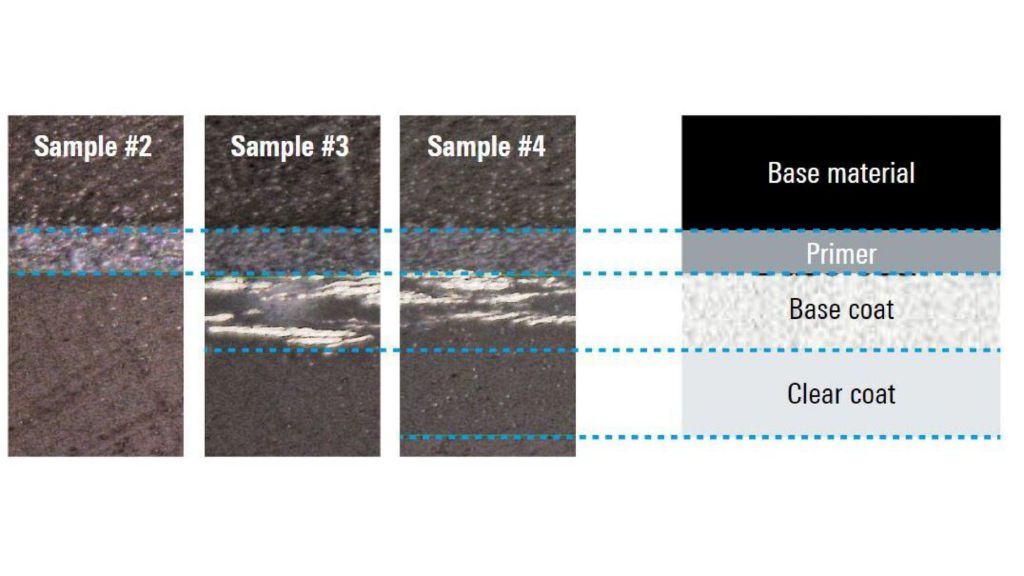

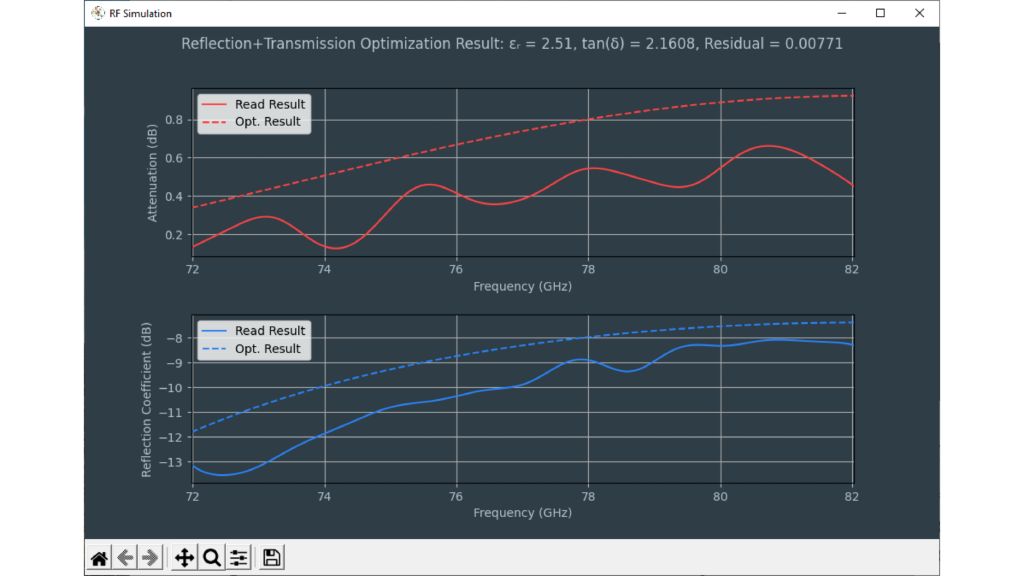

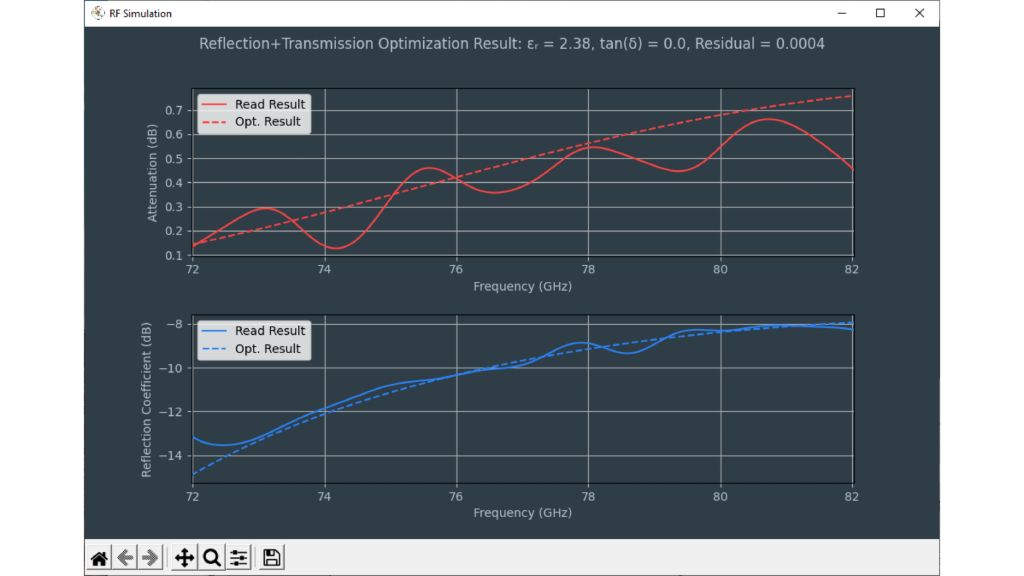

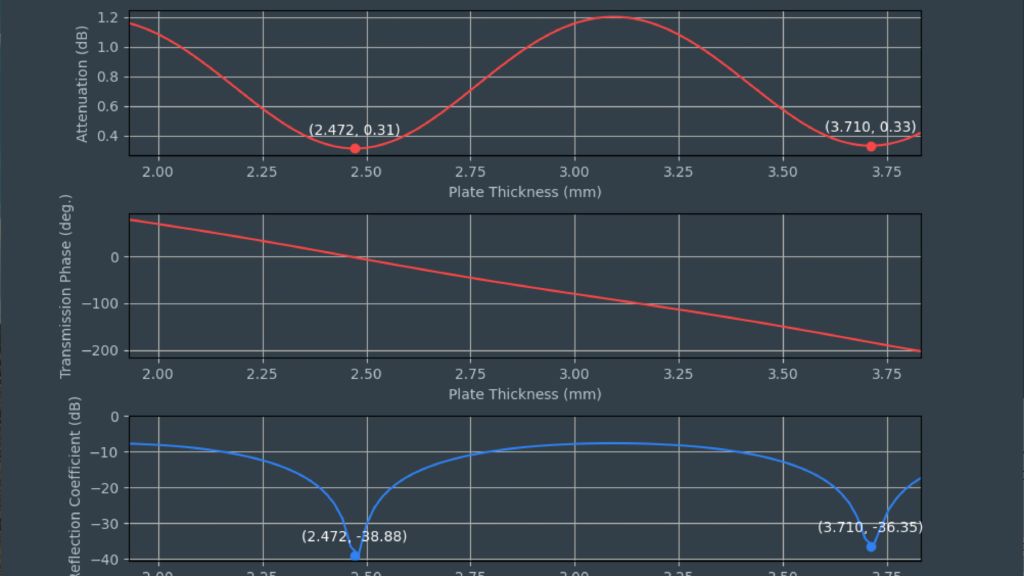

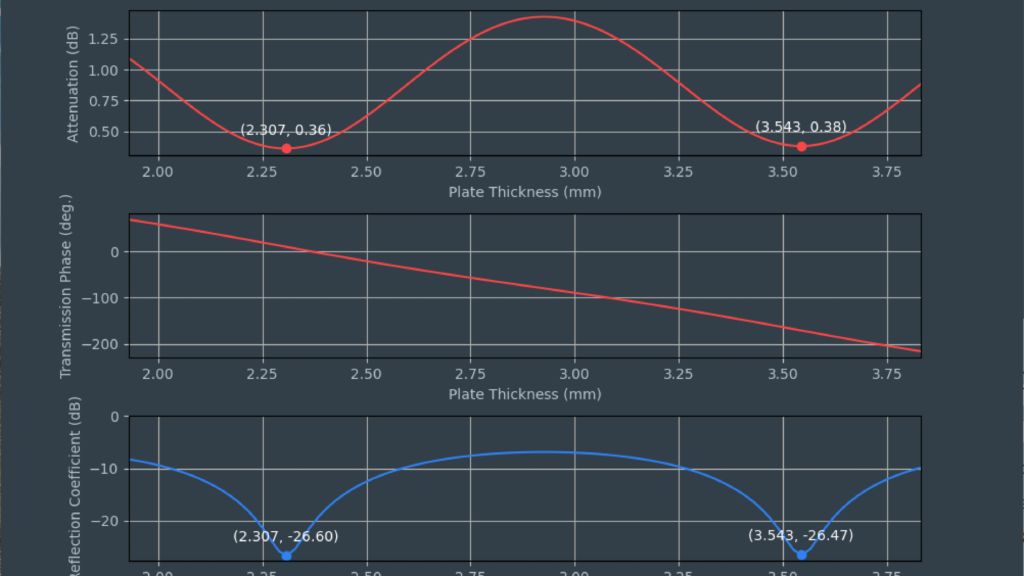

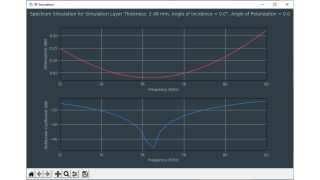

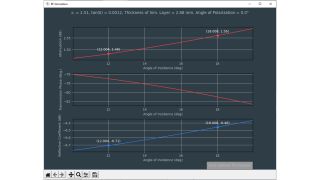

Встраиваемые в бамперы автомобильные радары должны осуществлять передачу в требуемом диапазоне частот. Чтобы эффективно скрыть датчики, на поверхности, пропускающие радиолокационные сигналы, наносится такая же краска, как и на остальную часть кузова автомобиля. При выборе краски и покрытий для бамперов необходимо знать характеристики этих материалов. Ранее для этого применялись квазиоптические или волноводные установки с векторными анализаторами цепей. В данном руководстве по применению описывается упрощенная методика определения характеристик материалов в диапазоне частот автомобильных радаров (от 76 ГГц до 81 ГГц) с помощью тестера качества автомобильных обтекателей R&S®QAR50.