레이돔 및 범퍼에 의한 차량용 레이더 센서의 성능 저하 감소

레이더 이해하기

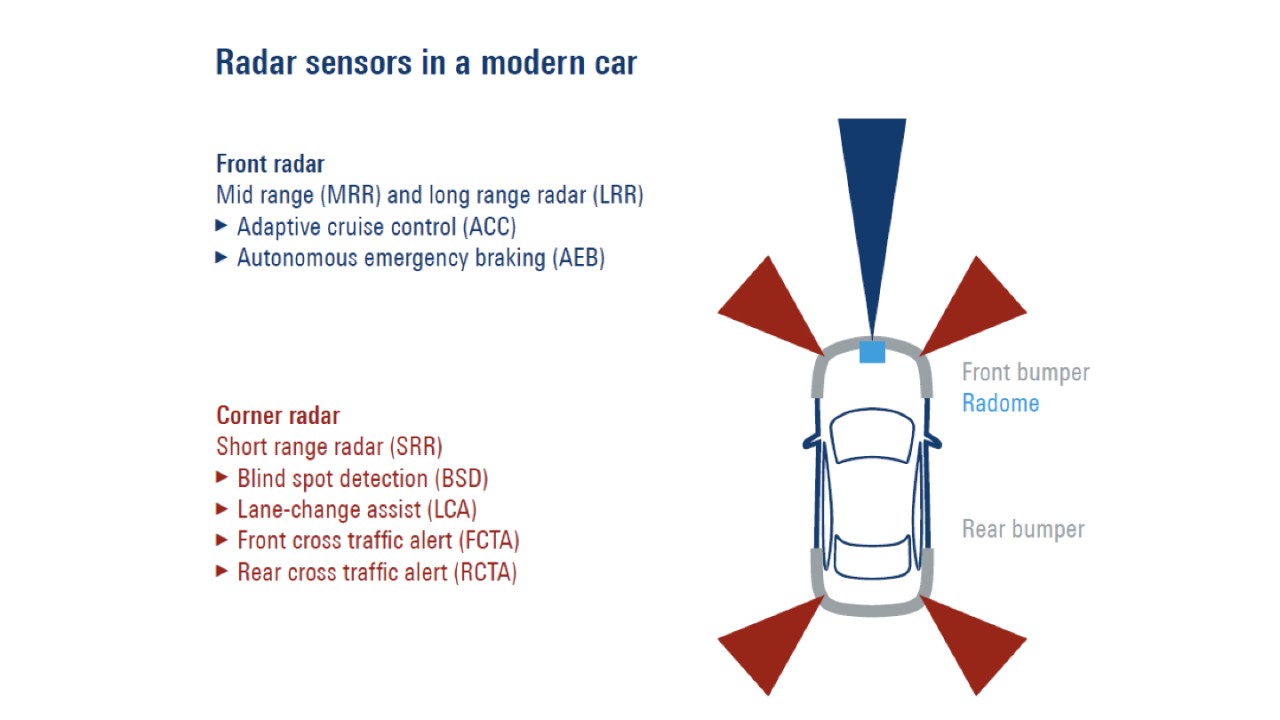

차량용 레이더 시스템은 FMCW(Frequency-Modulated Continuous Wave) 처프 신호를 방사한 후 반사된 신호의 전파 지연과 도플러 주파수 편이를 측정합니다. 그리고 이를 이용하여 다른 물체와의 거리 및 해당 방사 속도를 계산합니다. 최신 레이더 센서는 이동 방향과 탐지된 물체 간 방위(수평면의 각도)와 차량과 기타 물체 간 고도(수직면의 각도)를 측정합니다.

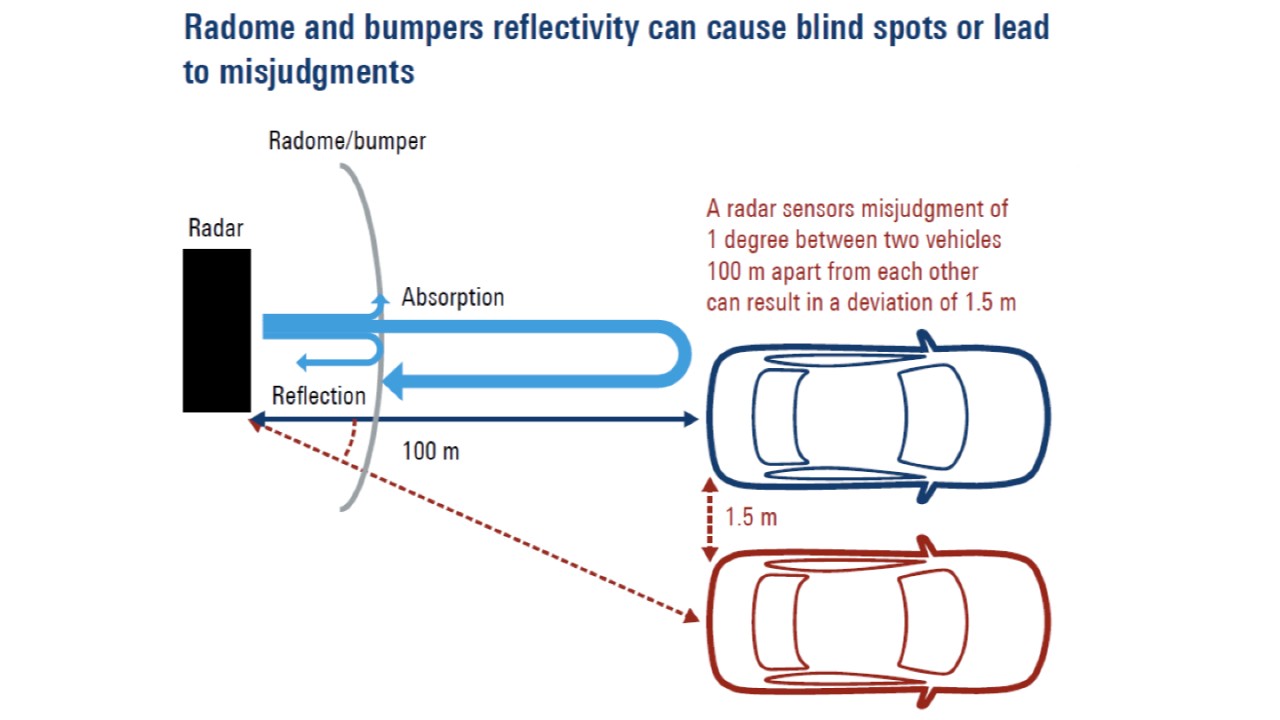

차량 제어 시스템은 이러한 데이터를 통해 환경을 분석하고 주행 개입 여부 등을 판단합니다. 이 때문에 차량용 레이더 센서는 정확하고 신뢰할 수 있어야 합니다. 레이더 센서가 100 m 거리에 있는 두 자동차 사이의 각도를 1도 잘못 판단할 경우, 실제로는 1.5 m의 차이가 발생할 수 있으며 사고로 이어질 수도 있습니다.

외관상의 이유로 레이더 센서는 자동차의 엠블렘 또는 범퍼 후면에 설치하는 것이 일반적입니다. 이러한 설치 방식에서는 레이더 신호가 감쇠 현상이 있는 소재를 통과해야 하기 때문에 기능적으로 불리합니다. 레이돔과 범퍼는 고주파 센서 시스템의 일부이며, 탐지 성능과 정확도를 크게 떨어뜨릴 수 있습니다.

레이돔과 범퍼는 레이더 신호를 큰 폭으로 감쇠시킬 수 있기 때문에 ADAS(Autonomous Driver Assistance System, 자율주행 운전자 보조 시스템) 전반에 걸쳐 신호가 도달하는 전체 거리를 짧개 만들거나 사이드 레이더의 사시각(Squinting)을 발생시킬 수 있습니다. 레이돔과 범퍼는 또한 기자재와 레이더 신호 간에 불일치가 발생하는 원인이 될 수 있습니다. 주형 플라스틱 부품과 반금속 표면 코팅의 소재 특성이 다른 경우가 많아 수신된 신호에 위상 왜곡과 같이 예측할 수 없는 신호 왜곡이 발생할 수 있습니다.

매년 수백만 대의 차량용 레이더가 생산되고 있으며, 차량 제조사들은 미들 마켓에서의 모든 고급 차량에 기본 사양으로 차량용 레이더를 탑재하기 시작했습니다. 향후에는 보급형 차량에도 차량용 레이더를 탑재할 계획을 가지고 있습니다. 레이더 센서는 자율 주행의 핵심이므로 차량 안전과 관련성이 매우 큽니다. 자율 차량의 전반적 안전을 보장하기 위해 모든 범퍼와 레이돔이 시스템에 미치는 영향을 생산 과정에서 테스트하는 필요성이 제기되고 있습니다.

목표

레이더 센서를 개발 및 통합할 때에는 시스템의 불확실성이 다양하게 내재되어 있는 상황에서도 특정 수준의 성능을 보장할 수 있어야 합니다. 시스템적인 불확실성이 감소될 경우 필요한 성능을 더 쉽게 달성할 수 있습니다. 레이더 센서 제조업체는 자사의 센서를 교정할 수 있지만, RF 시스템 설계자는 센서가 설치될 레이돔 또는 범퍼의 유형, 레이돔/범퍼의 도장 방식, 또는 레이돔 및 범퍼 소재의 불균일성을 센서 제조업체가 알 수 없다는 점을 인식하고 있습니다.

전체 시스템의 정상적인 동작을 확인하기 위해서는 레이돔/범퍼와 센서를 함께 측정해야만 합니다.레이돔/범퍼 제조업체는 초기 설계 단계부터 생산 라인에 이르는 전 단계에서 제품의 특성을 테스트하고 검증할 책임이 있습니다. 레이돔/범퍼 제조업체는 특히 생산 단계를 포함한 전 단계에서 자세하고 신속하며 확실하고 신뢰할 수 있는 테스트를 실시해야 합니다.

로데슈바르즈 솔루션

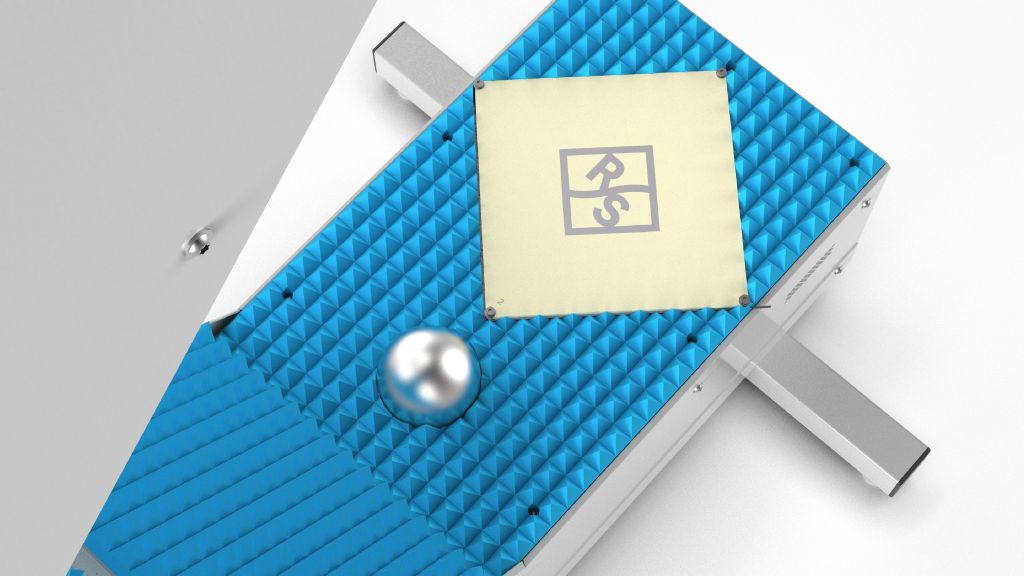

차량용 레이더 시스템의 성능이 점차 중요해짐에 따라 로데슈바르즈는 R&S®QAR50 Quality Automotive Radome Tester를 개발했습니다.

R&S®QAR50은 R&D부터 EOL(end-of-line) 테스트에 이르는 모든 제품 단계에서 자동차 레이더 주파수 범위에 대해 레이돔/범퍼 품질을 정확히 테스트하기에 이상적입니다. 수백 대의 송신/수신 안테나가 소재, 레이돔, 범퍼를 빠르게 특성분석합니다. Microwave 이미징 테크놀로지는 전자식 측정 방식으로 적용되며 더욱 유연한 DUT 배치가 가능합니다. R&S®QAR50은 두 개의 클러스터와 사용자 지정 가능한 주파수 대역을 이용해 4초 측정 사이클로 단방향 전송 손실, 양방향 반사, 전송 위상을 측정할 수 있습니다. 결과는 벡터 네트워크 분석기의 자유 공간 측정과 직접 비교할 수 있습니다.

측정 셋업

반복 가능한 정밀 반사 및 전송 측정은 정확한 배치에 따라 달라집니다. 대부분의 테스트 및 계측 셋업은 DUT와 송신/수신 안테나 사이의 공간이 제한되어 있습니다. 전면과 후면 범퍼의 부피가 큰 경우 충분한 공간을 확보하기 어렵습니다. R&S®QAR50에는 레이돔 또는 범퍼를 수동 또는 자동으로 쉽게 배치할 수 있도록 클러스터 사이에 990 mm(38.98 in)의 넓은 삽입 공간이 있습니다. R&S®QAR은 생산 라인 구조 및 요구사항에 따라 C형 또는 U형으로 설치되어 동작할 수 있습니다. 이 경우 유연한 배치가 가능하며 간편하게 취급할 수 있고 설치 요구사항이 최소화됩니다.

R&S®QAR50은 큰 삽입 공간에 불구하고 크기가 310 mm × 1420 mm × 970 mm (12.2 in × 55.9 in × 38.2 in)에 불과하며 대부분의 자동화 시스템에 장착할 수 있습니다. 로데슈바르즈는 파트너사인 Löhnert Elektronik와 함께 사용법이 간편한 솔루션을 제공하고 있습니다. LisRT V3(Löhnert Instant Scripting RunTime)는 시스템 제조사에서 제공하는 PC 기반 측정 및 자동화 소프트웨어로서 Siemens의 SPS와 연동하여 테스트 스탠드(Test Stand)를 제어할 수 있습니다. Standalone 모드에서는 다른 과정 없이 R&S®QAR50을 SCPI 명령으로 제어할 수 있습니다.

기기 설정

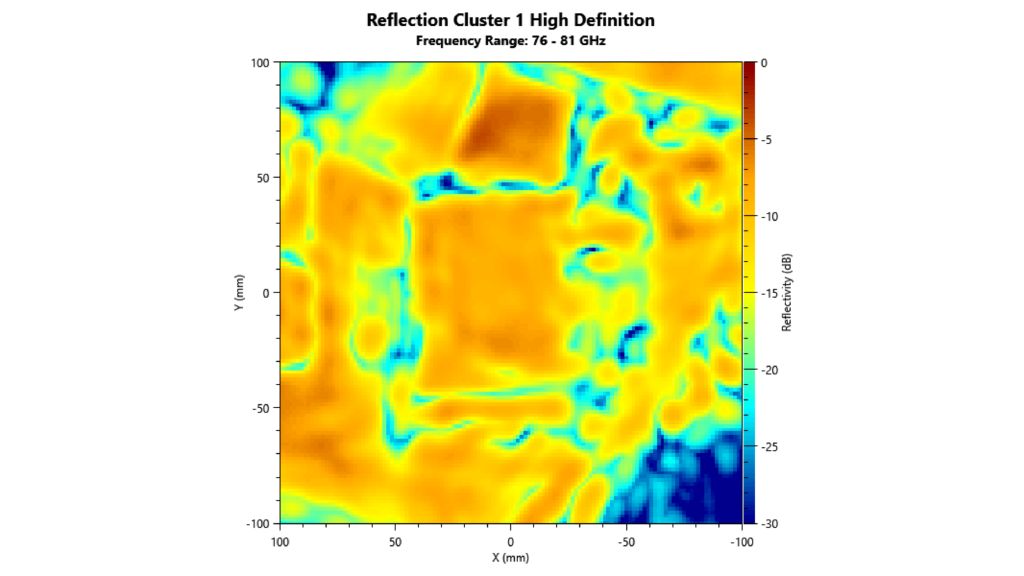

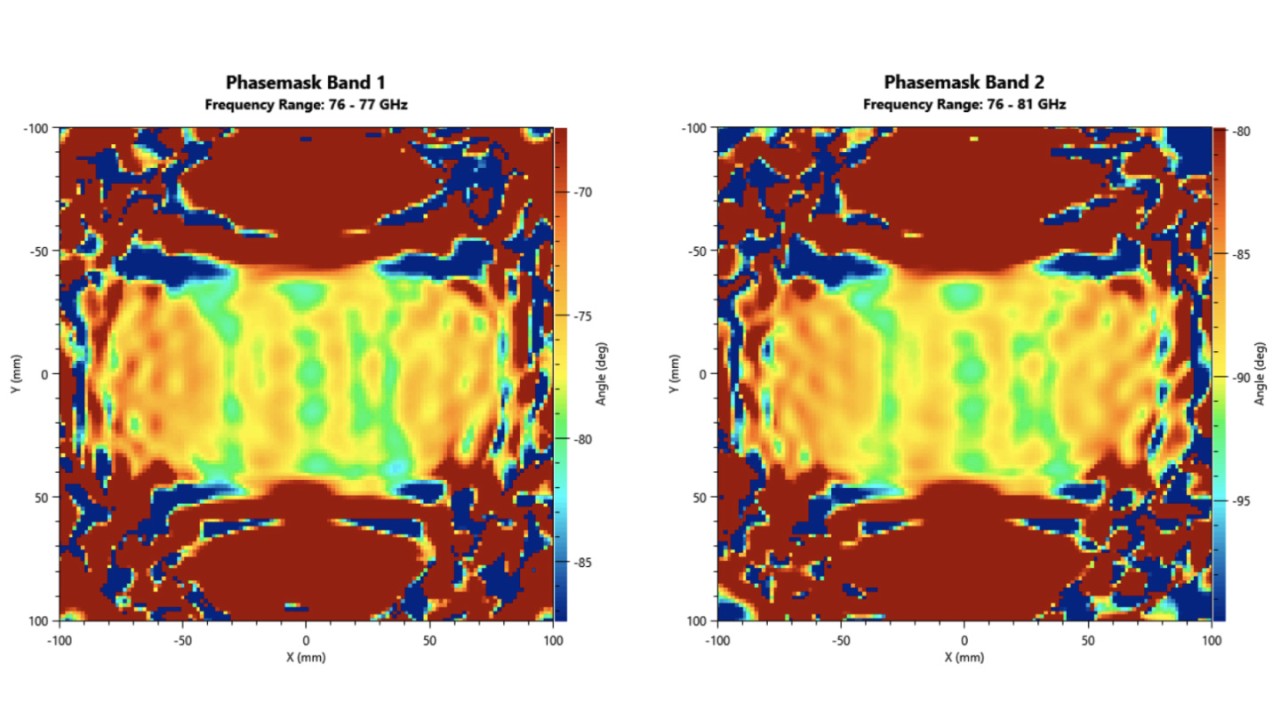

R&S®QAR50은 두 개의 클러스터를 이용해 76 GHz ~ 77 GHz 및 76 GHz ~ 81 GHz 주파수 대역에서 1회 스윕만으로 단방향 전송 손실, 양방향 반사를 측정합니다.

레이돔 및 범퍼의 EOL(end-of-line) 테스트 이전에 부품의 균일성을 파악하는 것도 중요합니다. R&S®QAR50에는 전송 위상 측정을 위한 추가 위상 마스크 옵션을 탑재할 수 있습니다. 이 경우 기계적 이동 없이 레이돔 및 범퍼의 균일성 분석이 가능합니다.

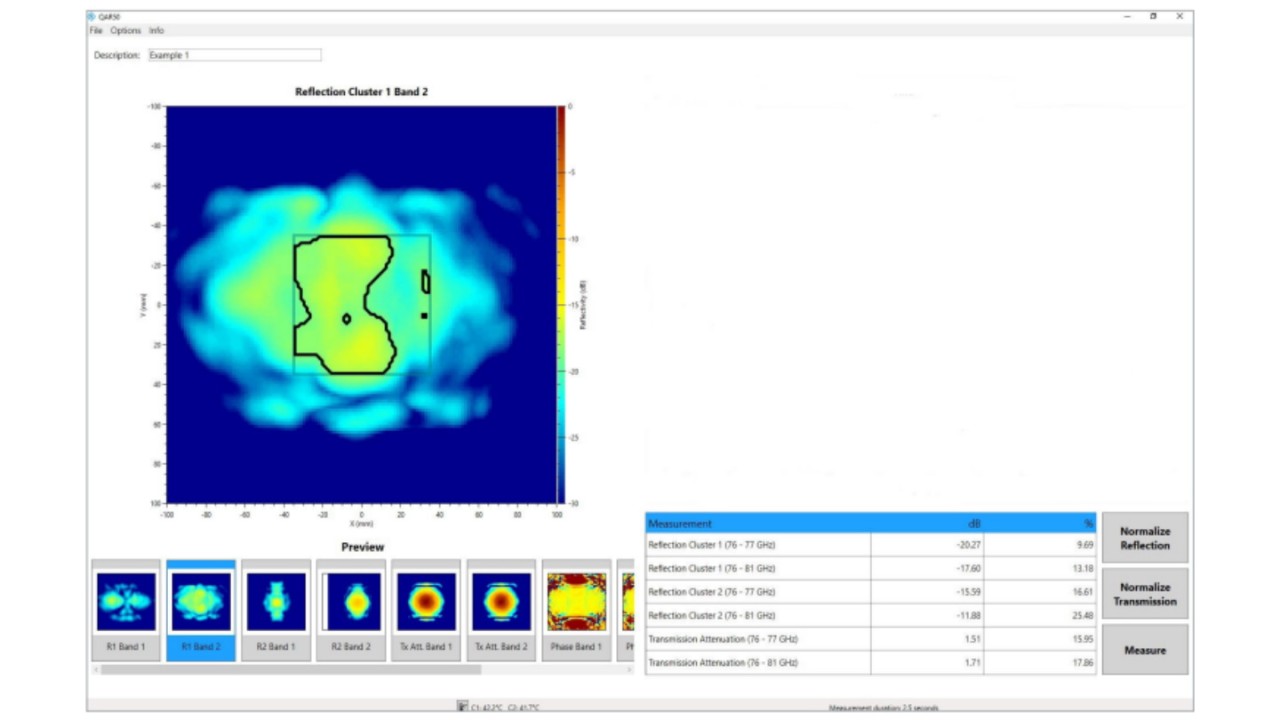

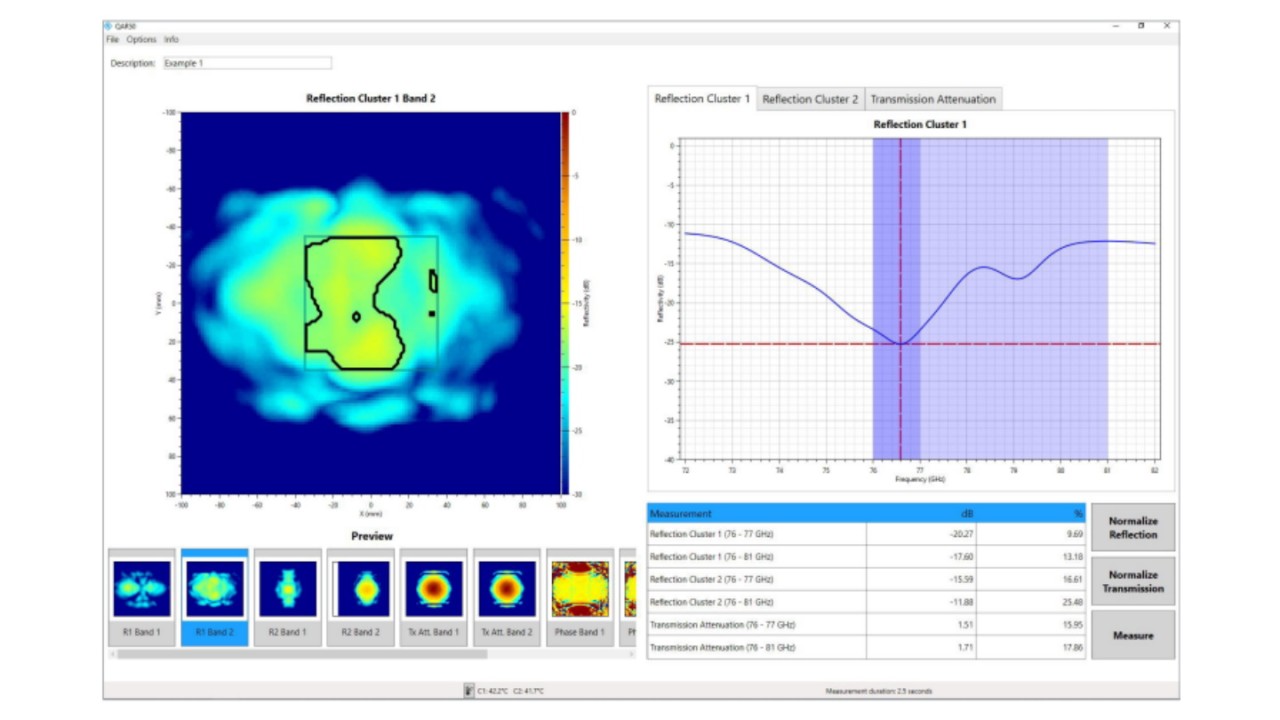

레이돔의 기하학적 구조와 모서리는 레이더 신호에 큰 영향을 미칠 수 있습니다. Microwave 기술이 적용된 R&S®QAR50은 이상 현상을 빠르게 탐지할 수 있는 고해상도 반사 이미지를 표시합니다. 또한, DUT를 빠르고 정확하게 배치할 수 있도록 장착 구조를 명확히 표시해 줍니다.

레이돔과 범퍼의 생산 테스트를 실시하는 동안 간소화된 사용자 인터페이스를 통해 필요한 모든 정보를 한눈에 확인할 수 있습니다. 간소화된 메뉴 탐색으로 RF 기술 입문자도 기기를 동작시킬 수 있습니다. 반사값과 전송 측정 값이 기기에 수치로 표시되며 DUT 배치에 대한 정보가 표시됩니다. 이러한 기능은 결과를 쉽게 읽고 이해하는 데 편리합니다. 또한, end-of-line 테스트에도 최적입니다.

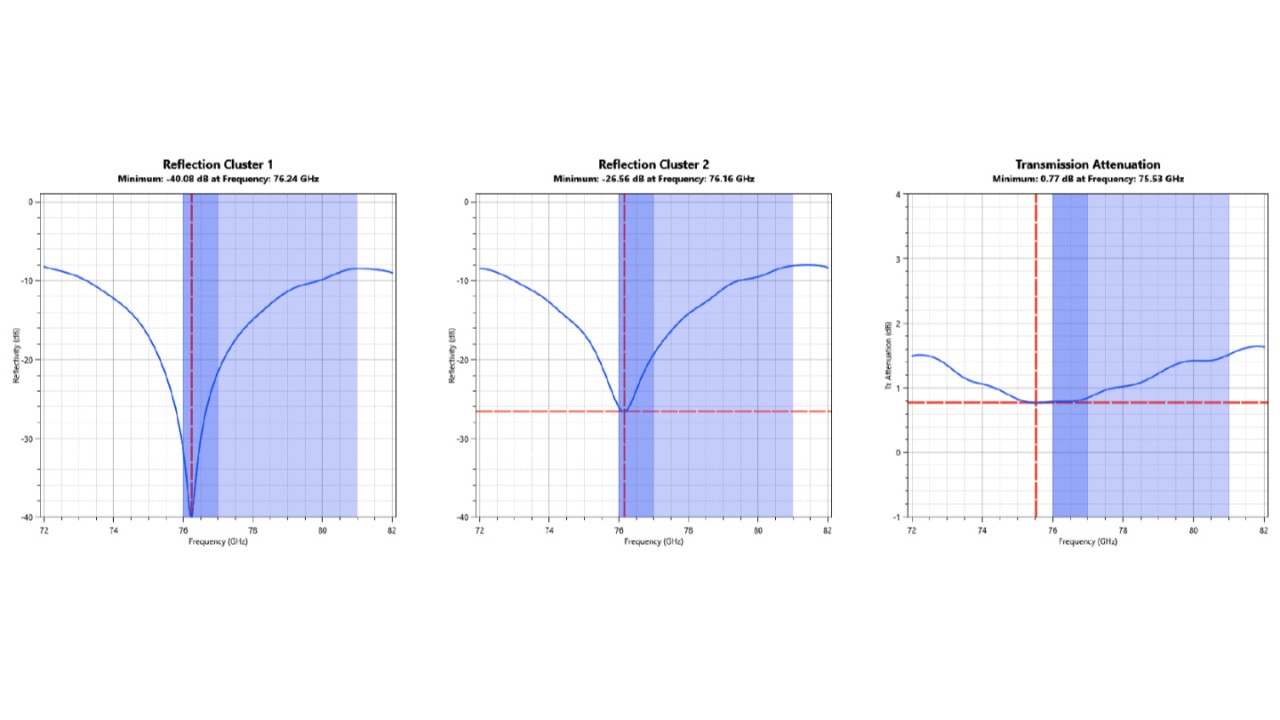

어떤 제조사들은 EOL 테스트에서 보다 높은 성능을 요구합니다. R&S®QAR50-K10 옵션은 두 주파수 대역을 72 GHz ~ 82 GHz 범위에서 확장하여 반사 및 전송 손실에 대한 주파수 응답을 표시합니다. 이 경우 탐지할 소재에 대해 정확한 주파수 대응이 가능하며 필요에 따라 소재 두께를 조정할 수 있습니다. 생산에서는 반사 최소값을 통해 DUT의 불일치와 요동을 빠르게 탐지할 수 있습니다.

측정 결과

R&S®QAR50의 강력한 하드웨어는 많은 양의 데이터를 매우 짧은 시간 안에 처리할 수 있습니다. 결과 이미지와 주파수 선도를 몇초 이내에 확인할 수 있습니다. 선택한 파라미터와 저장된 데이터에 따라 4초 미만의 매우 짧은 사이클 시간이 가능합니다. 따라서 R&S®QAR50은 높은 처리량을 요구하는 생산 라인에 적합합니다.

측정 기기의 정밀도, 신뢰성, 견고성은 생산 테스트에 사용된 장비의 핵심입니다. 반사는 레이돔과 범퍼 품질에 특히 큰 영향을 미치며 정밀도가 필수적입니다. R&S®QAR50은 전송 위상 및 손실 정보를 기준으로 계산하지 않고 반사를 직접 측정하는 유일한 EOL 테스터입니다(간접 계산 측정 방식은 정확성이 떨어질 수 있음). Time-gated 측정은 제조 공정에서 최적화된 제품과 일관된 품질을 보장합니다.

로데슈바르즈는 공인된 오픈 스페이스 측정/특성분석을 수행하여 가장 정확하고 반복 가능한 측정 결과를 보장하는 유일한 공급사입니다. R&S®QAR50-Z44 Verification Plate를 사용할 경우 국내 및 국제 표준에 따라 전송 손실과 반사 측정을 검증할 수 있습니다.

보고서를 쉽고 빠르게 .csv(.csv 포맷의 모든 숫자 값 포함), .json/.xml(.csv 포맷의 모든 숫자 값 포함), .png(활성화된 모든 이미지), .mat(모든 이미지 매트리스 및/또는 재생된 볼륨 포함) 포맷으로 저장하거나 USB 장치에 저장할 수 있으며 SCPI를 통해 네트워크에 저장할 수도 있습니다.

기기 유지관리

EOL 테스트에서 제품의 장기간 사용과 높은 성능을 보장하는 유일한 방법은 지속적인 유지관리입니다.예측 불가능한 유지관리를 최소화하기 위해 가장 크게 중점을 둔 부분은 R&S®QAR50 내부에 구동 부품을 최소한으로 유지하는 것이었습니다. 이를 통해 마모를 줄이고 다운타임과 유지관리 비용을 최소화할 수 있습니다.

T&M 장비는 정기적인 교정을 통해 정확하고 신뢰할 수 있는 결과와 정해진 한도 내의 적정 성능을 유지할 수 있습니다. 일반적인 T&M 장비의 교정 과정은 설치 장소에서 철거 후 교정 키트를 사용해 특수 교정 절차를 위한 셋업을 하는 것입니다. 이 과정은 많은 시간이 소요되며 특별한 기술이 필요합니다. R&S®QAR50은 제자리에서 움직이지 않고 내장된 구형 리플렉터를 사용하여 즉시 자체 교정이 가능합니다. 따라서 RF 기술에 익숙하지 않은 사용자도 교정 절차를 빠르고 적절히 수행할 수 있습니다.

안전 관련 데이터의 정확성 및 신뢰성

ADAS(자율주행 운전자 보조 시스템)는 다양한 레이더 센서로부터 신뢰할 수 있는 고품질 데이터를 받아 주변 물체를 탐지해야 합니다. RF 신호 경로에 위치한 레이돔과 범퍼의 불균일한 소재 특성은 이러한 데이터의 품질과 신뢰성에 큰 영향을 미칩니다.

레이돔 및 범퍼를 차량에 설치한 후에 특성을 테스트하고 매칭하는 것은 너무 복잡하고 많은 비용과 시간이 소요되는 일입니다. 제조사는 모든 레이돔과 범퍼를 차량에 설치하기 전에 해당 RF 성능을 테스트하고 검증해야 합니다.

R&S®QAR50은 자동차 레이더 주파수 대역의 레이돔 및 배터리 품질을 EOL 단계를 포함한 모든 생산 단계에서 정확히 테스트하기 위해 가장 적합한 솔루션입니다. 대형 범퍼도 쉽게 테스트할 수 있을 만큼 넉넉한 공간을 제공하며, 디자인 엠블렘의 균일도를 평가할 수 있는 공간 분해 측정 기능도 제공합니다. 혁신적 하드웨어 개념으로 매우 빠른 측정이 가능하며 모듈식 소프트웨어는 특정 요구사항에 따라 맞춤 구성이 가능합니다. R&S®QAR50은 레이돔과 범퍼에 대한 빠르고 정밀한 테스트 성능을 제공하는 비용 합리적인 솔루션입니다.